在锂电池负极硅材料分散中的应用

德衡微射流高压均质机在锂电池负极硅材料分散中的应用

1 背景介绍

近年来,随着 3C 产品和新能源动力汽车的发展,锂离子电池凭借比能量高、循环寿命长、放电电压高、无记忆效应以及贮存寿命长等优点,迅速成为该市场的主要电池类型。但是新能源汽车对更高续航里程的要求,迫切需要更高能量密度的锂离子电池系统。目前主流的思路是从改进和探索新型的锂离子电池电极材料出发来提高电池系统的能量密度。而作为锂离子电池主要储锂部分,负极材料的比容量对锂离子电池的能量密度具有至关重要的作用。现阶段工业上大都采用石墨作为锂离子电池的负极材料,但因其较低的理论比容量(372 mAh g−1)限制了能量密度的进一步提升[1]。

在众多负极材料中,硅材料由于具有较高的理论比容量(最高4200 mAh g−1),相比于石墨具有较高的嵌锂电位可以避免生成锂枝晶、适中的工作电压(0.4V vs. Li/Li+)、含量丰富以及环境友好等特性,被公认为是最有前途的负极材料[2]。但是,硅材料在嵌锂过程中巨大的体积膨胀诱导极大的内应力产生,内应力的释放会导致硅颗粒破裂甚至粉化,破碎的硅颗粒与电极失去电接触,导致电池容量衰减[3]。另外,硅的本征电导率较差,限制了硅负极的倍率性能[4]。

有研究表明,硅负极材料在锂合金化过程中发生的体积膨胀,效率并不是固定的,而是与硅材料颗粒尺寸紧密相关[5]。纳米级尺寸的硅颗粒,由于其独特的表面效应和尺寸效应,可以缓解硅体积变化引发的颗粒破碎粉化[6]。另外,通过降低硅材料的颗粒尺寸,直接减少了锂离子的扩散距离,显著提高了硅与锂的合金化反应效率,而使硅纳米颗粒具有更快速的电子传输能力和更高的损伤容限[7]。

目前,主流的降低硅材料粒径的方式是采用球磨,但是在球磨的过程中部分硅材料容易发生氧化,另外在球磨后材料也容易重新团聚,分散效果不是很理想。德衡微射流高压均质机是一种利用高压微射流技术进行均质的精密装备。微射流高压均质机利用成熟稳定的液压技术,在柱塞泵的作用下将液体物料增压,凭借准确的压力调节使物料压力增压到20Mpa至300Mpa之间设定的压力值。被增压的物料,流向具有固定几何形状的金刚石(或陶瓷)制作的微通道并产生高速微射流,高速微射流物料在特定几何通道下产生物理剪切、对撞、空穴效应等物理作用力, 从而使得物料混合、分散、破碎等(原理见下图)。

工作原理图

Z通道示意图 Y通道示意图

德衡微射流高压均质在电池负极纳米硅材料的处理中能有效降低粒径,防止过程氧化以及处理后团聚,具有明显的效果。以下是德衡给国内锂电池行业负极材料某知名企业进行硅材料分散的测试过程及结果。

2 处理过程

2.1 样品配制

固含量10%,分散剂1%,分散溶剂采用无水乙醇。

2.2 处理设备以及处理后的图片

3 检测结果

3.1 粒径结果

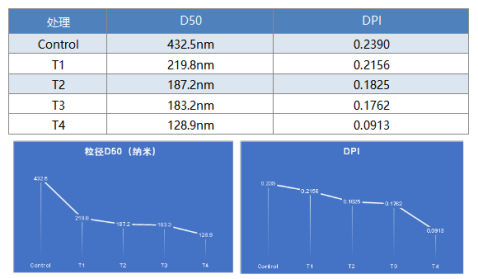

结果分析:德衡微射流高压均质机处理后,样品D50 随着处理次数的增加,明显成下降趋势,从未处理的432.5nm降低至16次处理128.5nm,且粒径分布(DPI)趋于均一。

3.2 SEM结果

结果分析:从SEM图上来看,经过德衡微射流高压均质机处理后,样品的粒径明显减小,分散更为均匀,基本没有出现大团聚颗粒的情况。